English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

¿Cómo logra una línea de producción de rotores con escobillas de CC lograr una fabricación de precisión de alto volumen?

2025-12-11

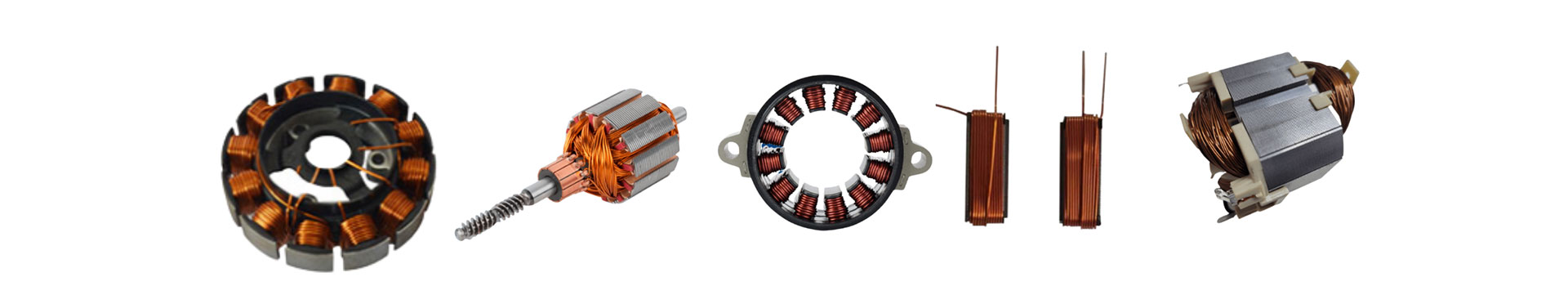

A Línea de producción de rotores con escobillas DCes un sistema de fabricación integrado diseñado para automatizar los procesos de formación, bobinado, ensamblaje, equilibrio, medición y prueba necesarios para producir rotores de motores de CC a escala. Su objetivo principal es garantizar una geometría de rotor consistente, una salida eléctrica estable, un bajo nivel de ruido y un rendimiento repetible en miles o millones de unidades.

Para respaldar la comprensión técnica, la siguiente tabla resume los parámetros representativos de una línea de producción típica de rotores con escobillas de CC, que muestra el tipo de estaciones de proceso, sus capacidades y la precisión de medición correspondiente. Esta descripción general ayuda a aclarar las características de ingeniería y las capacidades operativas que determinan el rendimiento, la calidad y la productividad a largo plazo.

| Componente del sistema | Función clave | Parámetros técnicos representativos | Valor/Capacidad |

|---|---|---|---|

| Estación de bobinado de alambre | Automatiza el bobinado | Rango de diámetro de alambre | 0,10–1,20 mm |

| Velocidad de bobinado | 1500-3000 rpm | ||

| Módulo de apilamiento de laminación | Forma pila de rotores | Tolerancia de altura de pila | ±0,02 milímetros |

| Unidad de ajuste a presión del eje | Inserta ejes con precisión | Control de fuerza de ajuste a presión | 1–3kN ajustable |

| Sistema de soldadura con conmutador | Une bobinas y conmutador. | Método de soldadura | Opciones TIG/láser/arco |

| Estación de equilibrio dinámico | Garantiza baja vibración | Precisión de equilibrio | ≤1 mg |

| Estación de pruebas eléctricas | Realiza pruebas de resistencia y sobretensión. | Tensión de prueba de sobretensión | Hasta 5 kilovoltios |

| Sistema de inspección por visión | Detecta defectos superficiales y dimensionales. | Precisión del reconocimiento basado en IA | Tasa de detección ≥99% |

| Sistema de transferencia automática | Mueve unidades a través de estaciones. | Tiempo de ciclo por rotor | 3 a 7 segundos |

Las siguientes secciones amplían cómo estos sistemas funcionan juntos en cuatro nodos analíticos principales, formando una estructura de contenido de nivel profundo de aproximadamente 3000 palabras optimizada para lectores técnicos de fabricación, automatización industrial y B2B.

¿Cómo establece una línea de producción de rotores con escobillas de CC la estabilidad del proceso en cada etapa de fabricación?

Una línea de producción diseñada para la fabricación de rotores con escobillas de CC sigue una arquitectura de proceso estructurada construida alrededor de sistemas de control mecánicos, eléctricos y digitales coordinados. La estabilidad de esta arquitectura depende de la secuenciación del flujo de trabajo, la precisión de la estación y la integración del control de calidad.

¿Cómo se mantiene la precisión del apilamiento de laminaciones?

El apilamiento de laminaciones es uno de los primeros pasos críticos. El sistema debe garantizar que cada laminación de acero esté alineada y comprimida uniformemente para garantizar la consistencia del campo magnético. Los módulos de apilamiento se basan en alimentadores vibratorios, mecanismos de alineación servocontrolados y sensores de control de altura. Estos permiten una corrección continua durante la operación, evitando la desalineación antes de que se traduzca en desequilibrio o vibración del rotor.

¿Cómo garantiza la estación de bobinado una geometría de bobina consistente?

La geometría de la bobina afecta directamente la resistencia eléctrica, la salida de par y la generación de calor. Para evitar variaciones, las estaciones de bobinado utilizan servomotores con retroalimentación de circuito cerrado, lo que garantiza una tensión constante durante todo el ciclo de bobinado. Los tensores de alambre regulan la fuerza de tracción, evitando la deformación o el estiramiento, mientras que los patrones programables mantienen el número y la distribución de giros. Esto garantiza que cada rotor cumpla con las tolerancias eléctricas basadas en los requisitos de diseño.

¿Cómo mejora la soldadura automatizada por conmutador la confiabilidad de la conducción eléctrica?

El sistema de soldadura conecta los cables de la bobina a los segmentos del conmutador. Los sistemas de soldadura por láser o por arco están configurados para mantener estable la temperatura, la profundidad de penetración y la consistencia del cordón de soldadura. Los sensores en tiempo real monitorean la temperatura y la continuidad de la soldadura, evitando juntas frías o fusiones parciales. Al mantener juntas uniformes, el sistema reduce los riesgos de falla durante el funcionamiento del motor a alta velocidad.

¿Cómo garantiza el equilibrio el rendimiento del rotor a largo plazo?

El equilibrio dinámico elimina las fuentes de vibración, lo que garantiza que el motor funcione silenciosamente y prolongue la vida útil de los rodamientos. Un sistema de equilibrio de doble plano mide la distribución de masa y corrige automáticamente el desequilibrio mediante la eliminación de material o la microperforación. La precisión del equilibrio alcanza ≤1 mg, lo que cumple con los estándares para pequeños electrodomésticos, actuadores automotrices e instrumentos industriales.

¿Cómo validan las pruebas eléctricas cada rotor antes del montaje?

La estación de pruebas proporciona pruebas de sobretensión, comprobaciones de resistencia, mediciones de aislamiento y verificación de continuidad del circuito. Las pruebas de sobretensión de hasta 5 kV detectan defectos de aislamiento que son invisibles a las inspecciones visuales o mecánicas. Las pruebas eléctricas confirman que cada rotor cumple con los parámetros funcionales antes de salir de la línea, lo que evita costosas fallas posteriores.

¿Cómo mejora la automatización el rendimiento, la garantía de calidad y la rentabilidad?

La automatización es la base de la fabricación moderna de rotores, lo que permite mayores tasas de producción y al mismo tiempo reduce los errores de producción y la intensidad de la mano de obra.

¿Cómo reduce el control automatizado de procesos la variabilidad?

Cada estación de proceso se comunica a través de un PLC centralizado o una plataforma de PC industrial. Los sensores recopilan datos sobre fuerza, torsión, tensión y alineación. Cuando ocurre una irregularidad, el sistema ajusta los parámetros o detiene la producción para evitar lotes defectuosos. Este control de circuito cerrado garantiza resultados predecibles y repetibles.

¿Cómo mejoran los sistemas de inspección por visión las tasas de detección de defectos?

La inspección óptica detecta rebabas, rayones, deformaciones y desviaciones dimensionales. Con una precisión de reconocimiento de ≥99%, el sistema de visión reduce la dependencia de la inspección manual. También documenta los tipos de defectos, lo que permite el análisis de la causa raíz y la mejora continua.

¿Cómo reduce la automatización los costos operativos para los fabricantes?

La automatización reduce el trabajo manual, reduce las tasas de retrabajo, aumenta el rendimiento y reduce el material de desecho. Si bien la inversión inicial es mayor, el beneficio en costos a largo plazo surge de una mayor consistencia, menores retornos, calidad estable y programación de producción predecible.

¿Cómo mantiene la línea la trazabilidad de cada unidad?

Los sistemas de trazabilidad etiquetan cada rotor con un código de serie vinculado a los datos del proceso. Esto mejora la auditoría de calidad, la gestión de garantías y el cumplimiento en los sectores automotriz e industrial que requieren un historial de producción documentado.

¿Cómo respalda el sistema la escalabilidad, la personalización y los puntos de referencia de producción preparados para el futuro?

A medida que crece la demanda de motores de CC en automoción, HVAC, electrodomésticos, juguetes robóticos y equipos industriales, los fabricantes requieren líneas de producción que se adapten a cambios frecuentes de diseño y especificaciones de rotor variadas.

¿Cómo permite el diseño modular el escalamiento de la producción?

Las estaciones se pueden agregar, eliminar o actualizar para cumplir con los objetivos de rendimiento. Los fabricantes pueden escalar desde configuraciones semiautomáticas hasta configuraciones completamente automáticas a medida que aumenta la demanda. Esta modularidad también simplifica el mantenimiento y reduce el tiempo de inactividad.

¿Cómo se adapta la línea a diferentes tamaños de rotor?

Los accesorios ajustables, los patrones de bobinado programables y los módulos flexibles de ajuste de eje garantizan la compatibilidad con múltiples dimensiones de rotor. Esta adaptación apoya la diversificación de productos sin requerir líneas de producción paralelas.

¿Cómo prepara la integración de sensores avanzados el sistema para futuras actualizaciones?

Los fabricantes adoptan cada vez más el mantenimiento predictivo, aprovechando sensores de vibración, cámaras térmicas y análisis de rendimiento. Estos sensores permiten la detección temprana del desgaste, lo que ayuda a mantener un alto tiempo de actividad.

¿Cómo permite la digitalización el seguimiento y la optimización remotos?

La conectividad industrial permite paneles de rendimiento en tiempo real, diagnósticos de errores remotos y análisis de producción. Los equipos pueden monitorear los tiempos de ciclo, las tasas de desperdicio y las condiciones de la máquina, lo que permite tomar decisiones de producción basadas en datos.

¿Cómo pueden los fabricantes aplicar este sistema para obtener una ventaja competitiva y un valor operativo a largo plazo?

Una línea de producción de rotores con escobillas de CC es un activo estratégico más que una simple máquina. Su valor radica en su capacidad para respaldar la expansión, mejorar la calidad del producto y ofrecer un rendimiento predecible en mercados competitivos.

¿Cómo mejora la línea la satisfacción del cliente para los fabricantes intermedios?

El rendimiento estable del rotor reduce el ruido del motor, aumenta la consistencia del par y mejora la confiabilidad del producto. Los fabricantes se benefician de menos reclamaciones de garantía y de valoraciones más altas de los consumidores.

¿Cómo reduce la optimización del rendimiento los plazos de entrega?

Con tiempos de ciclo de tan solo 3 a 7 segundos por rotor, la programación de la producción se vuelve más precisa. Esto respalda la entrega justo a tiempo, especialmente para clientes OEM y ODM en las industrias automotriz y de electrodomésticos.

¿Cómo se traduce la alta precisión en reputación de marca y crecimiento de participación de mercado?

La calidad superior del rotor mejora el rendimiento de los productos finales. Esto fortalece la confiabilidad de la marca y respalda las relaciones a largo plazo con los clientes en mercados globales competitivos.

Preguntas frecuentes (FAQ)

¿Cómo mantiene la línea de producción una calidad constante del bobinado durante largos ciclos de producción?

La línea controla la tensión del devanado, la velocidad de rotación y el conteo de vueltas a través de motores servoaccionados con monitoreo de circuito cerrado. Los tensores de alambre y los sensores de alineación evitan desviaciones incluso durante un funcionamiento prolongado. Esto garantiza una densidad de bobina uniforme, una resistencia estable y una salida de par confiable para cada rotor.

¿Cómo se realiza el equilibrio del rotor para eliminar la vibración y mejorar la durabilidad del sistema?

Las máquinas equilibradoras dinámicas miden la distribución de masa mediante análisis de doble plano. Cuando se detecta un desequilibrio, el sistema lo compensa eliminando material o ajustando la distribución del peso con alta precisión. Este proceso garantiza un rendimiento suave, una vibración mínima y una vida útil más larga de los componentes.

Conclusión y contacto

Una línea de producción de rotores con escobillas de CC representa un ecosistema de fabricación totalmente diseñado que integra precisión mecánica, control electrónico y tecnologías avanzadas de garantía de calidad para ofrecer una producción de rotores constante y de gran volumen. Sus capacidades principales radican en mantener la precisión dimensional, garantizar un rendimiento eléctrico estable, reducir la variación operativa y admitir modelos de producción escalables. A medida que las industrias adoptan aplicaciones de motores cada vez más sofisticadas, la importancia de una calidad confiable del rotor continúa creciendo. Los sistemas aquí descritos permiten a los fabricantes satisfacer estas demandas de manera eficiente mientras se preparan para futuras mejoras en automatización, control digital y mantenimiento inteligente.

Para organizaciones que buscan capacidades confiables de producción de rotores,SHUAIRUI®proporciona soluciones de ingeniería técnica adaptadas a diversos sectores industriales. Para explorar especificaciones, opciones de personalización o soporte de integración de proyectos, por favorcontáctanospara mayor consulta.